Обновлена модель сварочного стола с вытяжкой и освещением СС-9337-ЭОЛ

Производство электротехнического оборудования

Компания Маркент производит электротехническое оборудование для производств, станций технического обслуживания, автопарков и мастерских. Готовые устройства проходят тесты на исправность и эффективность работы.

Оборудование предназначено для обслуживания всех типов аккумуляторных батарей в автоматическом или ручном режимах. Оно заряжает и восстанавливает АКБ постоянным током или с помощью импульсной технологии. Импульсный метод заключается в преобразовании электрического тока при помощи инвертора и высокотехнологичного процессора.

В процессе разработки мы учитываем их безопасность и оснащаем системами защиты пользователя. При перегреве, скачках напряжения или неправильном подключении ПО предупредит и не допустит критических ошибок в работе устройства.

На нашем производстве установлено современное оборудование, которое помогает качественнее и быстрее изготавливать продукцию, а специалисты контролируют каждый этап выполнения заказа.

Электротехническое оборудование имеет современное программное обеспечение ControlEnergyNG, которое мы разработали специально для наших устройств. Управление может происходить с персонального компьютера через USB-подключение или с помощью WiFi-соединения.

Модифицированный интерфейс позволяет получать всю необходимую информацию с устройства и управлять работой всей системы. Такое программное обеспечение доступно даже новому пользователю.

Наше оборудование не имеет аналогов в России и представляет собой уникальную современную разработку, которая отвечает современным стандартам.

Производство промышленного оборудования

Наша компания разрабатывает и реализовывает парко-гаражное оборудование, стенды для обслуживания агрегатов, сварочные агрегаты и столы. Мы имеем сертификаты качества и положительные отзывы клиентов, с которыми выстраиваем долгосрочное сотрудничество. За 19 лет прочно укрепили первые позиции на рынке производства промышленного оборудования, наша продукция уникальна.

Стенды специализируются на ремонте, сборке, обкатке и тестировании автомобильных двигателей. Они обладают высокой грузоподъемностью и позволяют работать с тяжелыми изделиями.

Применяются на производстве, станциях технического обслуживания и автомобильных сервисах. Наша продукция безопасна для человека за счет автоматических систем защиты. Сроки изготовления сокращаются благодаря современным технологиям, созданию новых производственных линий и росту количества сотрудников. Специалисты проходят обучение и повышают квалификацию, которую подтверждают ежегодно.

Наш приоритет – качественная продукция. Для этого выбираем прочные материалы, которые делают изделия надежными и долговечными.

Статьи

Новости

Отзывы наших клиентов

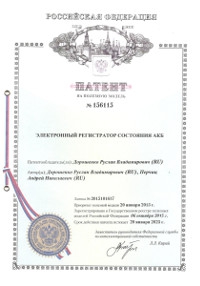

Патенты на изготавливаемое оборудование

Большая часть продукции нашей компании не имеет мировых аналогов, все права защищены соответствующими патентами.

Маркент – крупная компания, специализирующаяся на изготовлении оборудования для обслуживания аккумуляторных автомобильных, авиационных, тяговых и железнодорожных батарей. Единственный в мире производитель уникального оборудования как: Светоч, Зевс и КЗО.

Зарядно-разрядный шкаф Светоч – один из огромного количества наших высокотехнологичных разработок. Изделие базируется на зарядно-разрядном десульфатирующем устройстве, не имеющем аналогов, правообладателем которого является руководитель нашего предприятия. С правами, патентами, сертификатами и прочими документами, вы можете ознакомиться на нашем сайте, в разделе «Информация».

Все оборудование из списка нашего каталога, проходит полный цикл производства на собственном заводе, располагающемся в г. Владимир. Для того, чтобы обезопасить наших клиентов от непорядочных продавцов, рассылающих ложные обвинения в наш адрес, просим Вас изучить раздел с фотографиями нашего производственного предприятия.

За годы работы компания Маркент удостаивалась многих почетных наград и дипломов, что в очередной раз подтверждает высокое качество производимой продукции.

Если Вы нашли эквивалентное предложение за меньшую стоимость, мы гарантируем те же условия поставки и снижение прайса до найденной Вами цены, а также предоставим дополнительную скидку 5%.

Уважаемые посетители сайта и потенциальные клиенты! Руководство сайта www.4akb.ru доводит до Вашего сведения, что вся информация, размещенная на нашем сайте, имеет рекламный характер, не содержит предложения со всеми существенными условиями договора, из которого усматривается воля лица, делающего предложение, заключить договор на указанных в предложении условиях (публичная оферта), а является приглашением делать оферту, предусмотренную п. 1 ст. 437 Гражданского Кодекса Российской Федерации. Все существенные условия по приобретению рекламируемой продукции будут указываться в договоре купли-продажи. Всю необходимую информацию по комплектации, ценам, приобретению и поставке рекламируемой на сайте продукции Вы можете получить у наших специалистов по телефону: +7 (4922) 77-77-44

Зарядные

Зарядные Зарядно-разрядные

Зарядно-разрядные Одноярусные зарядно-десульфатирующие шкафы Светоч

Одноярусные зарядно-десульфатирующие шкафы Светоч Зарядные устройства трансформаторного типа

Зарядные устройства трансформаторного типа Многоканальные устройства серии КЗО

Многоканальные устройства серии КЗО Зарядные устройства для погрузчиков

Зарядные устройства для погрузчиков Стенды для обкатки двигателей

Стенды для обкатки двигателей Механические стенды для сборки-разборки

Механические стенды для сборки-разборки Столы

Столы Стенды для ремонта агрегатов

Стенды для ремонта агрегатов Электрические стенды для проверки агрегатов

Электрические стенды для проверки агрегатов Пневматические стенды для проверки агрегатов

Пневматические стенды для проверки агрегатов